Innovation meets environment

Getzner Textil has made it the company's mission to not only focus on the customer benefit during product development but above all on the protection of people, the environment and our natural resources. Ecology and sustainability are core elements of our corporate philosophy. In the course of our environmental policy, we are implementing numerous projects.

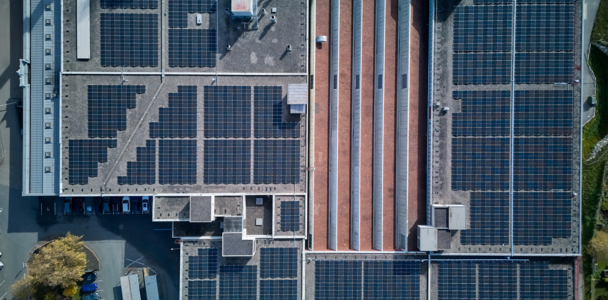

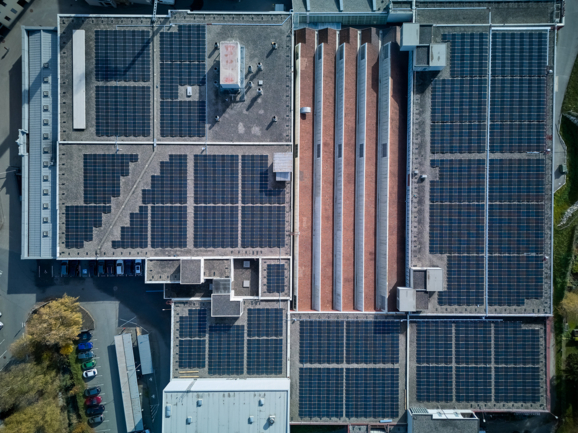

Sustainable Power from the Rooftop

Getzner Textil is consistently committed to renewable energy and harnesses the power of the sun to generate electricity. 4,688 m² of photovoltaic modules with a total output of 1,100 kWp were installed on the roof of the weaving mill in Bludenz. The system produces around 1.1 million kilowatt hours of environmentally friendly solar power per year - enough to supply around 300 single-family homes.